HASH GAME - Online Skill Game GET 300

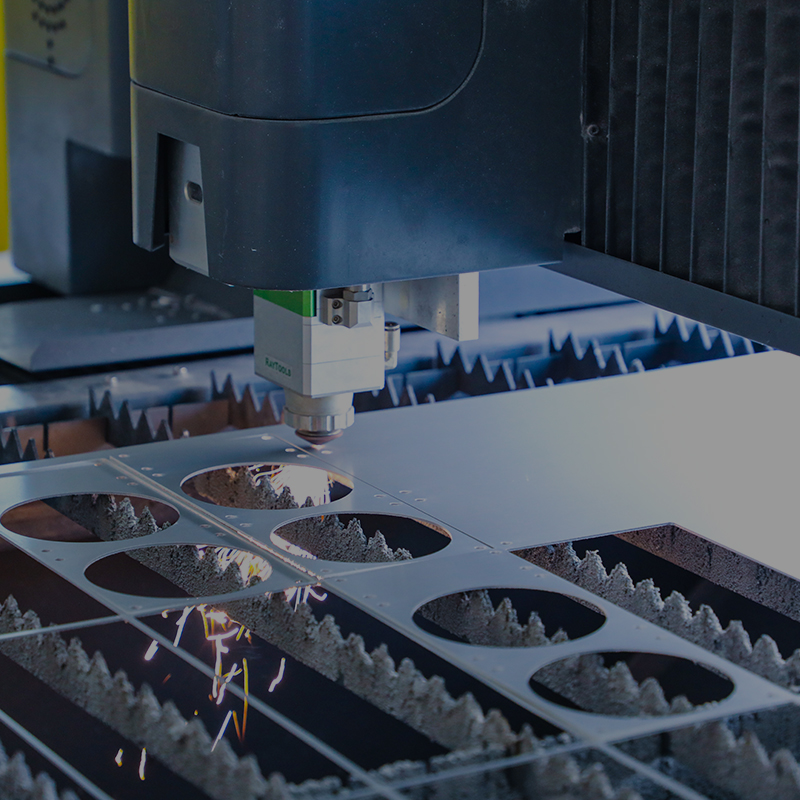

(工艺技术)钣金工艺标准 1.适用范围 本标准规定了钣金主要下料和成型工艺规程,适用于本公司圆桶、挡板、端盖、 消音板、隔板等钣金的工艺,成型工艺又可以分为冲压和折弯等工艺。 2.引用标准 [1]陈万里主编. 《钣金工下料的基础知识》中国建筑工业出版社,1990. [2]王爱珍主编. 《钣金技术手册》科学技术出版社,2006. [3]梅启钟,陈华杰主编. 《简明冷作手册》上海科学技术出版社,1988. 3.钣金材料 ①.冷轧板.简称SPCC,用于表面处理是电镀五彩锌或烤漆件使用. ② .镀锌板.简称SECC,用于表面处理是烤漆件使用.在无特别要求下,一般选用 SPCC,可减少成本. ③.铜板.一般用于镀镍或镀铬件使用,有时不作处理.根据客户要求而定. ④.铝板.AL3003-H14 、AL5052-H32 一般用于表面处理是铬酸盐或氧化件使用. ⑤.不锈钢板.分镜面不锈钢和雾面不锈钢,它不需要做任何处理. 4.钣金加工的工艺流程 对于任何一个钣金件来说,它都有一定的加工过程,也就是所谓的工艺流程.由 钣金件结构的差异,工艺流程可能各不相同,但总的不超过以下几点. ① .设计并绘出其钣金件的零件图,又叫三视图.其作用是用图纸方式将其钣金件 的结构表达出来. ②.绘制展开图.也就是将一结构复杂的零件展开成一个平板件. ③.下料.下料的方式有很多种,主要有以下几种方式: a .剪床下料.是利用剪床剪出展开图的外形长宽尺寸.若有冲孔、切角的,再转 冲床结合模具冲孔、切角成形. b .冲床下料.是利用冲床分一步或多步在板材上将零件展开后的平板件结构冲制 成形.其优点是耗费工时短,效率高,可减少加工成本,在批量生产时经常用到. c .NC 数控冲床下料.NC下料时首先要编写数控加工程序.就是利用编程软件,将 绘制的展开图编写成NC 数控加工机床可识别的程序.让其根据这些程序一步一步 地在一块板材上,将其平板件的结构形状冲制出来. ④.冲床加工.一般冲床加工的有冲孔切角、冲孔落料、冲凸包、冲撕裂、抽孔等 加工方式,以达到加工目的.其加工需要有相应的模具来完成操作.冲凸包的有凸 包模,冲撕裂的有撕裂成形模等. ⑤.折弯.折弯就是将 2D 的平板件,折成 3D 的零件.其加工需要有折床及相应的折 弯模具来完成操作.它也有一定的折弯顺序,其原则是对下一刀不产生干涉的先 折,会产生干涉的后折. ⑥ .焊接.焊接就是将多个零件组焊在一起,达到加工的目的或是单个零件边缝焊 接,以增加其强度.其加工方一般有以下几种:CO2 气体保护焊、氩弧焊、点焊、机 器人焊接等.这些焊接方式的选用是根据实际要求和材质而定.一般来说CO2 气体 保护焊用于铁板类焊接;氩弧焊用于铝板类焊接;机器人焊接主要是在料件较大 和焊缝较长时使用.如机柜类焊接,可采用机器人焊接,可节省很多任务时,提高 工作效率和焊接质量. ⑦ .表面处理.表面处理一般有磷化皮膜、电镀五彩锌、铬酸盐、烤漆、氧化等. 磷化皮膜一般用于冷轧板和电解板类,其作用主要是在料件表上镀上一层保护膜, 防止氧化;再来就是可增强其烤漆的附着力;其具体表面处理方式的选用,是根 据客户的要求而定. ⑧.组装.所谓组装就是将多个零件或组件按照一定的方式组立在一起,使之成为 一个完整的料品。其中需注意的就是对料件的保护,不可划碰伤.组装是一个料品 完成的最后一步,若料件因划碰伤而无法使用,需返工重做,会浪费很多的加工工 时,增加料品的成本.因此要特别注意对料件的保护. 5.钣金加工主要设备 ①.下料设备:普通剪床、数控剪床、数控冲床、等离子切割机。 ②.成形设备:普通冲床和数控冲床、普通折板床和数控折板床、自动卷圆机。 ③.表面处理设备:打磨机、抛光机。 6.展开料计算方法 1)计算方法:如图1 所示,其展开料为:a+b+c+d+e-4*P9 (P 为:对应料厚在 90 度时的折弯系数)。 图 1 2)弯曲系数 A 、普通钢板 参照《折弯系数表》 B 、不锈钢板 料厚 0.6 1 1.2 1.5 2.0 2.5 3 4 5 6 弯曲系数 1.2 2 2.5 3 3.5 4.5 5 6.5 9 10 7.备料基础知识: 1)规格及比重: 板材: 比 重 ( 单 位 : 序号 材料 料单标示 规格(单位:mm ) Kg/m^3 ) 0.8*1250*2500 冷轧钢板 SPCC 1.0*1000*2000 1 7.85 (1.0~3.0)*1250*2500 热轧钢板 SPHC (2~6)*1250*6000 (1.5~2.0)*1200*2000 普通铝板 Al 3.0*1000*2000 1. 0*1200*2000 2 2.7 防锈铝板 LF2 1. 5*1250*2500 (1.2 ,2.0~3.0)*1000*2000 磨花铝板 磨花铝板 (1.2~1.5)*1200*2400 (1.5~2.0)*1250*2000 7.85 3 覆铝锌板 覆铝锌板 (1.0,1.5,2.0)*1250*2500 雾面不锈钢 1Cr18Ni9Ti 镜面不锈钢 (0.8~3.0)*1220*2440 拉丝不锈钢 7.93 4 0Cr13 1.5*1000*1700 1Cr13 不锈铁 ( 1.5~2.0) 7.75 1Cr17 *1000*2000/1220*2440 2)普通铝板、防锈铝板、磨花铝板、覆铝锌板等特殊材料不需备料,车间领整 板套裁加工。 3)对于用通用冲模冲裁的钣金件均按零件的展开料尺寸备正好料,对于用专用 冲模落料的钣金件应根据模具情况加料边。 4)在生产线或塔冲上整板套裁的按零件的展开料尺寸填写正好料,但不需剪板 机备料。 5)在塔冲上需备料的按下表编制料单: 零件展开长(l) 零件展开宽(w) 备料长度(L) 备料宽度(W) 备注 l<100 w<50 0 0 不备料 100≤l<260 50 ≤w<70 nl+8(n-1) mw+8(m-1)+60 L ≤1200 50 ≤w<70 mw+8(m-1)+60 260 ≤l 70 ≤w<150 L=l 2w+8 150≤w W=w (注:W ≤L ,裁边量8 ;夹子夹持尺寸60 ;L 为夹料边) 8.机床的加工对象 (1)钣金加工对象: 零件中所有长圆孔或圆孔钣金均有相应冲模且可定位;开制有专用钣金冲模的零 件; (2)塔冲及生产线mm);长*宽(夹子方向):2500mm*1250mm 。 9.工艺路线)钣金 钣金工序分为冲裁、钳工、焊接、修整。 冲裁包含:领料、冲裁(切角、冲孔、落料等,料单中可省略不写)、翻边等; 钳工包含:沉孔、扩孔、配孔、攻丝等。 焊接包含:点焊、手工电弧焊、氩弧焊等。 修整包含:除焊渣、除焊豆、打磨、修锉、焊斑清洗、镜面抛光等。 编制工艺路线时应将冲裁工序与钳工工序分开(如两工序相邻,则可合并,并应 在括号内注明各工序内容),如:备料—钣金(领料)—折弯—钣金(扩孔、焊 接)—喷涂—成品等。 (2)塔冲 塔冲所加工的工序有冲孔、切角、裁料、冲百页窗、打包(如中置柜)、冲桥形 散热孔、冲斜边等。 成型冲裁如冲百页窗、翻边、压桥前应安排板材矫平,以消除冲裁应力,保证折 弯角度的稳定。 塔冲出大料时,料长、料宽、本次量均填写大料的长、宽及数量,在工艺路线栏 中的塔冲后应注明出件量(本零件在合同中的总数量)及单件料尺寸。 若为被合并下料,即在料单的前面已有该零件出现,而为了表明隶属关系在后面 再次或多次出现该零件,则重量与面积栏均为零,工艺路线中不再写备料,直接 写塔冲工序,其余栏正常填写。如:备料—塔冲(出 10 件 2.0*630*56.5)-折 弯……等。 对需钣金冲大孔的零件,工艺路线中应注明底孔,拉伸后孔达不到设计要求的应 增加钣金扩孔工序,如:备料—塔冲—折弯—钣金……。 10.工艺策划: 在制作料单前,应依据《工艺策划表》对所制作料单的产品进行工艺策划,如: 弯曲、处理、拆分、工艺经济性等的策划,以使所编制的料单工艺性最优。工艺 策划与公司现有设备加工范围有关。 (1)弯曲加工范围 可弯曲的材料及料厚范围:0.5~6mm 的各种钢板、纯铝板、铜板、不锈钢板、覆 铝锌板。 弯曲短边超过最大定位尺寸的应压线折弯(等同于刨槽折弯),但压线折弯系数 不同于常规折弯系数,需按不同板厚的压线折弯系数计算展开尺寸和编程; 成型模有:R20 圆弧弯曲模、压平模(打扁或零件压平、校平)、压台模(压台高 度 5mm,模具 300mm 长,零件长度超过 300mm 无法使用压台模,图 9) 图9 A 、最小弯曲边(图 10) : 图 10 当3t<b<1000mm 时: 料厚 2 2.5 3 4 最 小 弯 曲 8 10 13 18 边 b>1000mm 时: 料厚 1 1.2 1.5 2.0 2.5 3 4 5 6 最小弯曲 6 6 8 10 12 15 18 26 27 边 图 12 B 、“Z”型弯(即反弯)(图 12)最小弯曲尺寸: 反弯 a 最小值:当 t ≤3 时,a ≥4t+2 ;当t>3 时,a ≥5t+2 ; C 、拆分: 对于弯曲形状复杂的工件,要根据公司现有刀形确定是否可以弯曲,如不能 弯曲,要对工件进行拆分,在零件图上划出拆分线,并做标记及签字,还要画出 拆分图。 如果零件的展开料超出材料的备料规格也应将零件断开或与设计沟通改变 材料的料厚。零件图上要画上断开线的位置,并作标记。 拆分应本着加工容易,提高材料利用率同时又能保证产品质量的原则进行。 (2)工艺经济性策划: 工艺经济性策划应从质量、成本、效率三方面予以综合考虑。 A 、备料: a 、所有材料及板厚应尽可能的少,以利于备料(材料少 2 种,料厚少 3 种); b 、对料厚δ≥2.5mm 的零件,如要求不能有端部撕裂现象且需剪板机下料的, 应在料单中注明下料光亮带方向一致,如:备料(800 长边光亮带方向一致)……… c 、利用套裁的排版方式,将合同中同材料及料厚的小零件排版于大件冲裁废 料上,先加工小件,再冲裁大件,利用大小件混排的排版方式,也可利用类似三 角形对称(长短边交替)排列的方法,以提高材料的利用率; d 、无料边的排版方法,当零件批量大(超过50 件)时,可利用零件间不加 裁边量的方法,直接排料,冲裁后再上剪板机将料裁开,以节约材料及冲裁时间; B 、冲裁: a 、厚板变薄板,可减少加工和材料的费用;薄板叠加拼焊成厚板,可用增加 弯曲边及两种料厚点焊的办法保证零件的刚性; b 、避免步冲,开制专用模,以现有近似模具代替等办法实现,以降低成本, 提高质量及模具使用寿命; C 、折弯: 合理拆分,可使折弯刀数最少,开制定型批量产品专用折弯模,实现一冲多 弯,可降低数控折弯成本; D 、冲压: 冲压件占冲裁件比例超过 60% ,产品经济性则较好,可通过开制专用冲模等 办法实现,年用量大 1000 件,一次性加工超过 2000 件的小件均可开制专用冲 模; E 、焊接: a 、能折弯整形件则不用拆分,以减少焊接; b 、利用贴面点焊结构代替对缝焊结构; c 、拉铆代替焊接; F 、打磨: 运用平板点焊、隐藏焊缝,减少明焊点,减少或避免打磨; G 、喷粉与喷漆: 推广喷粉工艺,以降低加工成本,喷粉成本低于喷漆;慎用单面、分色喷涂 工艺; H 、组装工装及效率: a 、设计制作专用工装提高效率和质量; b 、考虑紧固件的安装空间及成套紧固件的应用; 11.各类孔径的汇总: (1)点焊螺母规格及对应底孔大小: 序号 名称 型号 厚度 工艺底孔 最小板厚 孔中心到板边缘最小 1 点焊螺母 M4 3.0 φ6 0.8/1 6 2 点焊螺母